霍尼韦尔ExperionC300和HC900混合控制器在制浆行业中的一体化应用_11

【 摘 要 】 : 本文介绍了霍尼韦尔公司混合控制器的结构、特点及在制浆过程控制中与Experion PKS系统平台的一体化集成应用,与传统的继电器安全保护系统相比具有可视性、易诊断、易调试、安全性高等特点,为HC900在其它行业的应用提供了借鉴。

【 abstract】 :This article describe the Honeywell hybrid controller, including structure, character and the application in pulp process control integrated with Experion PKS system. Comparison to traditional relay safety protection system, this system possess visible, diagnosable, easy commission, high safety etc. advantages. And this application provides an example for other areas.

【关键词】 : HC900 Experion过程知识系统 混合控制器 PCDI

【Keywords】: HC900 ExperionPKS Hybrid controller 对等控制数据接口

1.概述

新加坡金鹰集团旗下的山东亚太森博浆纸有限公司新建项目是目前世界上最大的单线制浆和碱回收工厂,全厂过程控制使用了霍尼韦尔公司的最新一代DCS系统Experion过程知识系统PKS310,该系统以Experion为平台,把过程控制及安全系统集成为一个单一且统一的整体。整套系统大量应用了冗余C300 控制器、Profibus、Hart总线及霍尼韦尔公司专利的容错以太网技术,总的IO数量虽然众多,但系统仍然保留了足够的扩展空间,更为独特的是根据不同的控制需求,该系统也集成了霍尼韦尔HC900混合控制器的应用,是目前霍尼韦尔过程控制系统在国内浆纸行业最大的项目。

2.HC900混合控制器简介

霍尼韦尔HC900 混合控制器是一种先进的回路及逻辑混合型控制单元,采用模块化设计,满足各种过程处理设备对于控制和数据管理的需要。这种混合设计,为用户提供了过程控制非常理想的解决方案。同时,由于采用开放的以太网连接及Modbus TCP 协议,可采用各种第三方HMI/SCADA 软件实现网络接入。

本文主要介绍项目中使用的C70R冗余控制器结构。

2.1 HC900硬件结构介绍

2.1.1 C70R 冗余控制器

HC900控制器的CPU包括用于非冗的C30 、C50、C70及用于冗余的C70R。

完全冗余HC900 控制器由两个互为主从的C70R 控制器模块、可由两路独立供电的双电源模块、冗余控制器切换模块、不带本地I/O的单独机架组成,通过冗余控制器切换模块(RSM)上的一个钥匙开关也可以手动改变主从C70R 控制器的运行模式实现工作状态和工作模式的切换。

HC900混合控制器提供开放的以太网通讯,可以通过PKS的SCADA与实时数据库连接到一起。C70R提供冗余以太网端口,与C300控制器点对点实时通讯及远程IO实时通讯。C70R模块使用双重扫描模式,用于处理快速数字扫描和常规模拟输入扫描,在常规扫描期间执行的功能模块与模拟输入测量同步,最高刷新速率为500ms。非冗余控制器,快速扫描功能模块的最高更新速率为27ms。对冗余于控制器,最高更新速率为53ms。

HC900 C70R 控制器模块使用闪存卡保存组态程序,用电池后备RAM存储器来存储动态数据,以便在电源中断的情况下,实现数据的完全恢复。

在HC900 控制器上电以后,第一个可用的C70R 控制器模块便为主控制器,主控制器实时地刷新后备控制器,一旦出现故障事件,能确保控制同步所需信息一致。

主控制器在过以下情况下转变为后备从控制器:

主控制器发生故障

手动切换位于RSM冗余切换模块上的钥匙开关

主机通讯发来的指令

C70R CPU 主机通讯采用冗余网络。主控制器上的所有网络端口都保持激活。从控制器 上的网络端口不可用于外部通讯,Honeywell 的OPC 服务器软件可用于支持冗余以太网通讯和自动传输通讯。

●RS232通讯口,完成组态软件上传或下传,Modbus/RTU 协议

●RS422通讯口,可用于与就地操作面板连接,Modbus/RTU 协议

●RS485通讯口,可实现远距离通讯,Modbus/RTU 协议

●以太网通讯口,可同时支持10台上位机远程通讯,Modbus/TCP协议

C70R控制器通过100Base-T通讯网络与其PC机接口进行通讯、使用的是Modbus/TCP 协议(一种开放的接口协议,可用于多数流行的HMI 软件包)。C70R 最多可以同时支持10个主连接,主机可以通过以太网进行控制监视和数据采集。

2.1.2 I/O 模块

HC900 控制器支持将I/O 模块从卡槽上直接插拔,而无需掉电。卡件插入后,控制器会自动识别是否有效并进行自动组态。

控制器通过100 Base-T 以太网物理通讯链路可与5 个I/O 机架进行通讯。当系统使用一个以上的I/O 机架时,则需要集线器,扩展模块的两个扩展通讯口分别连接一个集线器,通过使用两个以太网集线器,连接距离最长可达300米。

HC900 远程I/O 通过远程I/O 扩展模块与主CPU 模块通讯并进行数据处理。

I/O模件为插卡式安装,支持热插拔

HC900的IO模件种类齐全,可适应不同的应用需求,本项目中使用了:

AI模件(16个通道/卡)可以接收各种型号的模拟输入,只需在组态时选择输入型号类型即可

DI模件(16个通道/卡)可以接收无源接点输入

DO模件(16个通道/卡)可以输出无源接点或24VDC/220VAC输出

2.2 HC900控制器组态软件

HC Designer混合控制设计软件是基于Windows专用于HC900控制的控制策略组态工具,可以通过以太网、串行端口或调制解调器连接组态。与带有双以太网功能的C70R CPU一起使用,HC Designer混合控制设计软件支持对两个通讯端口的验证,可以与任一端口连接使用。这种控制器提供了先进的监控功能用与调试,允许通过软件改变运行模式设置,上载完整的、带注释的、图形化的控制器组态,以及提供一组增强型文件报表。

2.2.1功能特点

●图形化的拖拽和软件接线组态方式

●支持运行模式下的在线编辑和下装功能

●图形化的拖曳和软接线组态方式

●支持Run 运行模式下的在线编辑和下装功能图形化功能模块组态

●允许使用工作表进行图形化组态分区,可多达800多组态页

●多种在线监控功能: 用户定义和预定义的监视窗、功能模块端脚值、同时打开多个功能模块、对源信号的回溯

●5种缩放级别,用于细节查看

●用于分析控制器、I/O,网络主机和控制器对等连接的在线诊断窗口

●支持以太网、RS485、RS-232直接和RS-232调制解调器的通讯方式来访问HC900控制器

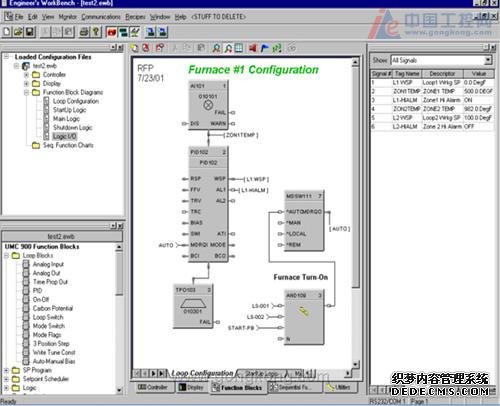

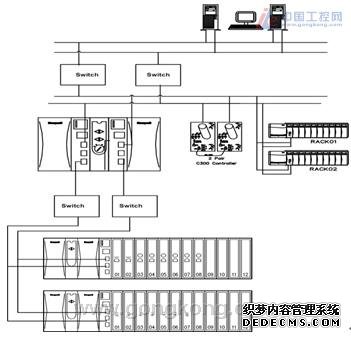

2.2.2软件组态界面如下:

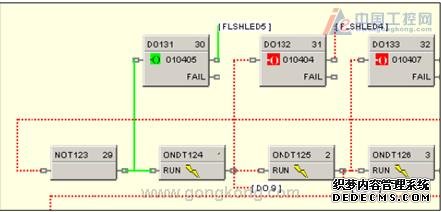

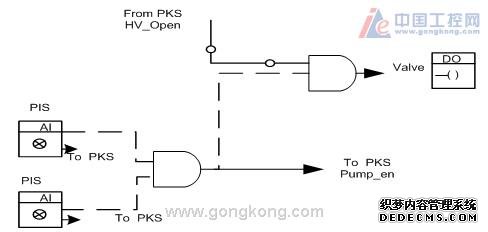

2.2.3数字量操作

可以在线实时地监视过程数据及逻辑运算状态,方便地诊断现场故障。

在单一显示画面上可以有多个工作表的多功能模块监视器访问,大多数内部参数可用于读/写,同时模块输出也可以被强制,包括 I/O 和逻辑模块;逻辑状态在线指示,绿色的实线表示开(ON)状态,红色的点划线表示关(OFF)状态。

HC900提供了多种逻辑运算模块,通过模块的组合,可以实现逻辑运算能,联锁保护功能,

常用逻辑模块如AND、OR、NOT、XOR、COMPR,此外,还可以通过一个模块定制自己的运算公式,从而免去多重组合。通过不同的模块组合,就可以实现联锁保护功能等。

3.Experion C300控制器与HC900混合控制器在制浆生产线的集成应用

3.1 控制过程及需求

本项目利用硫酸盐连续蒸煮法进行木片蒸煮和漂白,生产漂白木浆。

在保证纤维中高的半纤维素含量的同时降低木素含量,并保存纤维强度。在紧凑蒸煮方法中,浸渍在低温下完成,大约100C。IMPBINTM,是一个单独的常压容器,兼具预汽蒸和预浸的作用。

从蒸煮器过来的粗浆中往往含有少量对设备和造纸有害的杂质,如未蒸解部分,纤维块,树皮以及外来的杂质如砂石,金属杂物,橡胶和塑料等。筛浆的目的就是将这些杂质除去,以满足产品质量和正常生产的需要。

漂白是将浆的白度通过化学品除去浆中的木素或者改变木素发色基团的结构来实现的。

生产漂白用化学药品要通过电解槽产生氯气和氢氧化钠,测量槽电压需要数量众多的测量点,需要将其电压信号转为电流信号。

由于制浆过程是一个连续、生产线长、介质多样的生产过程,设备造价高昂,前后工序联系紧密,需要严密的开停机顺序及多重联锁保护,才能保证设备在异常情况下紧急、顺序停车,避免安全事故及设备损坏。在老项目中利用了继电保护系统及独立电压电流转换器,查找故障点及修改联锁值比较麻烦,由于某些逻辑输出来自DCS,当DCS故障时则系统将失去保护作用,且非冗余系统,可靠性不高。独立电压电流转换器使检修工作量较大,转换器易出现漂移、信号不准等问题。如新项目如原来设计几百个转换器将占用非常大的空间。

借助PKS系统的开放性,充分利用HC900的特点,本项目选择了两套HC900系统应用于制浆工段及化学品工段。

3.2 制浆化学品HC900及PKS系统结构

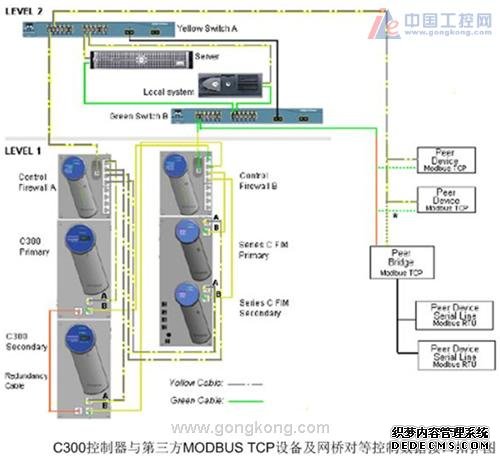

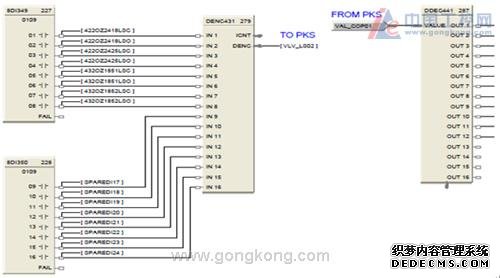

3.2.1 Experion C300控制器与HC900混合控制器点对点通讯

在PKS系统中,与HC900混合控制器通讯是通过其PCDI(Peer Control Data Interface)对等控制数据接口程序完成的,在此过程中需要配置主数据,

3.2.2对等控制数据集成接口

从Experion R310开始,C300控制器支持对等数据控制接口,用于过程控制点对点设备的数据交换。在Experion R310 Control Builder中可以通过功能块设置该接口。

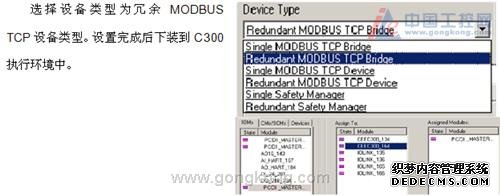

FTE容错以太网是C300控制器与HC900第三方设备进行通讯的介质,MODBUS远程终端RTU对等设备连接到MODBUS TCP对等网桥, MODBUS TCP对等设备通过FTE连接到网桥。

3.2.2.1 MODBUS TCP 组件及PCDI结构

PCDI_MATER 代表MODBUS TCP主设备或MODBUS TCP桥

PCDIFLAGARRCH旗标量需求阵列模块,允许访问MODBUS TCP设备输出/数字量输入

PCDINUMARRCH 数字量需求阵列通道模块,允许访问MODBUS TCP设备寄存器

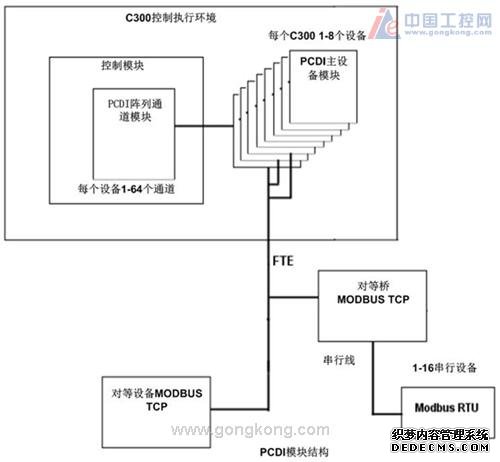

3.2.2.2 PCDI组态

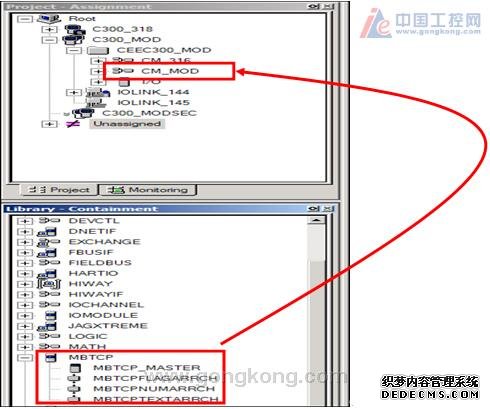

项目中添加PCDI_MATER块。

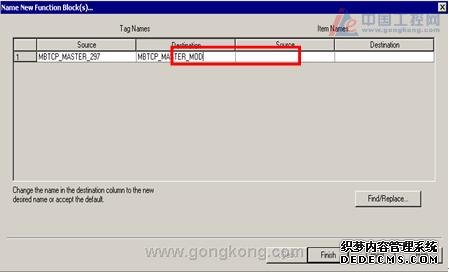

在MBTCP库中将PCDI_MATER块拖入C300的CEE控制执行环境中,输入主块的名字

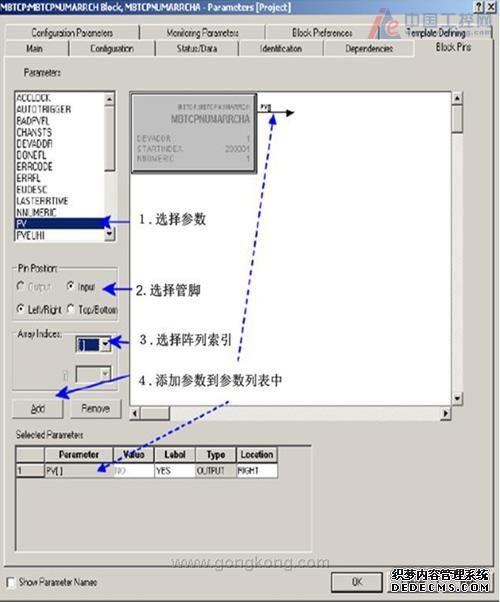

添加PCDI阵列需求通道模块到控制模块CM中。

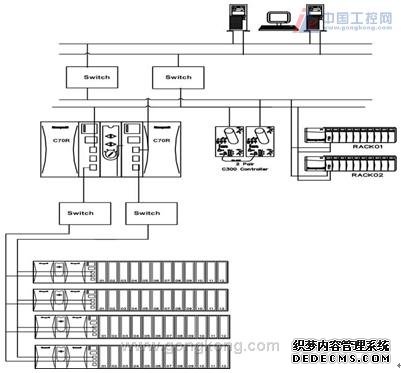

3.2.4蒸煮、筛选、漂白系统结构

在蒸煮、筛选、和漂白工段PKS使用了2对C300控制器,HC900也作为节点通过交换机连到制浆区域的服务器,其中包括105个AI,24个DI,74个DO到阀门或电机控制器。

3.2.5 化学品系统结构

在化学品工段PKS使用了2对C300控制器,HC900包括348个AI,用于电压/电流信号转换,与一期相比,通过HC900大量节省了独立转换卡。

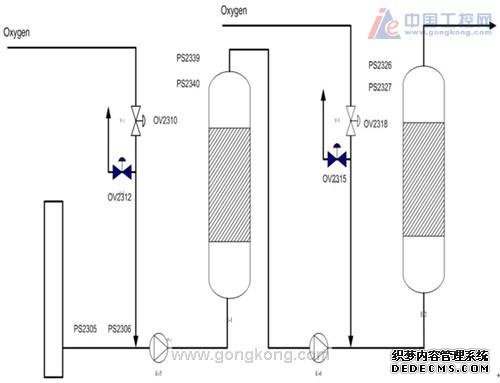

3.3 氧脱木素工段安全保护

经过筛选洗涤后的浆料进入一段氧脱反应器,加入氧化白液,将氧气和中压蒸汽一起加入浆料中,经过混合器搅拌混合均匀后进入一段氧脱反应塔,控制一定的温度、压力和反应时间,一段氧脱反应器为升流式。浆料经过一段氧脱反应器后进入二段氧脱反应器,在进入二段氧脱反应器之前,根据工艺规定参数加入一定量的NaOH、氧气和中压蒸汽,经过混合器搅拌混合均匀后进入二段氧脱反应器,控制一定的温度、压力和反应时间,二段反应器为降流式。

现场测量值送入HC900通过监视氧反应器内压力变化,当检测到某个压力超出联锁值时,逻辑运算结果同时作为C300的判断条件,控制氧气及蒸汽阀门和泵的开关启停。

HC900系统简单、灵活的特点非常适合这种IO数量不多但又和过程系统有复杂关联的系统应用,同时也非常适合某些需要几百个V/I信号转换的场合。本文仅总结了HC900 C70R冗余系统及Experion C300控制器在制浆行业的某一工段中的集成应用,希望能给其它领域中的HC900用户提供有益的借鉴。

【参考文献】

1.HC900 Controller Redundancy Overview System Operation Honeywell

2.HC900用户手册 Honeywell

3.Peer Control Data Interface Implementation Guide Honeywell